L’écriture directe d’assemblages colloïdaux, une innovation pour l’impression 3D céramique

Des chercheurs de Limoges ont développé et breveté une technologie permettant l’impression 3D de céramiques sans utiliser d’additifs, garantissant ainsi un procédé de fabrication flexible et à faible empreinte carbone.

Une impression 3D de céramique moins polluante et moins énergivore. C’est la technologie d’écriture directe d’assemblages colloïdaux mise au point et brevetée par une équipe de l’Institut de recherche sur les céramiques (IRCER, CNRS/Université de Limoges). « Jusqu’à aujourd’hui, les procédés d’impression 3D les plus connus emploient des additifs organiques polymères pour permettre la mise en forme », constate Arnaud Videcoq, professeur et responsable de l’axe « Procédés céramiques innovants » à l’IRCER. Avant frittage (cuisson définitive de la pièce, généralement à plus de 1 000°C), il faut ajouter une étape de déliantage autour de 600°C pour éliminer ces matières organiques. Cette étape qui peut durer plusieurs dizaines d’heures, consomme de l’énergie et émet du CO2. »

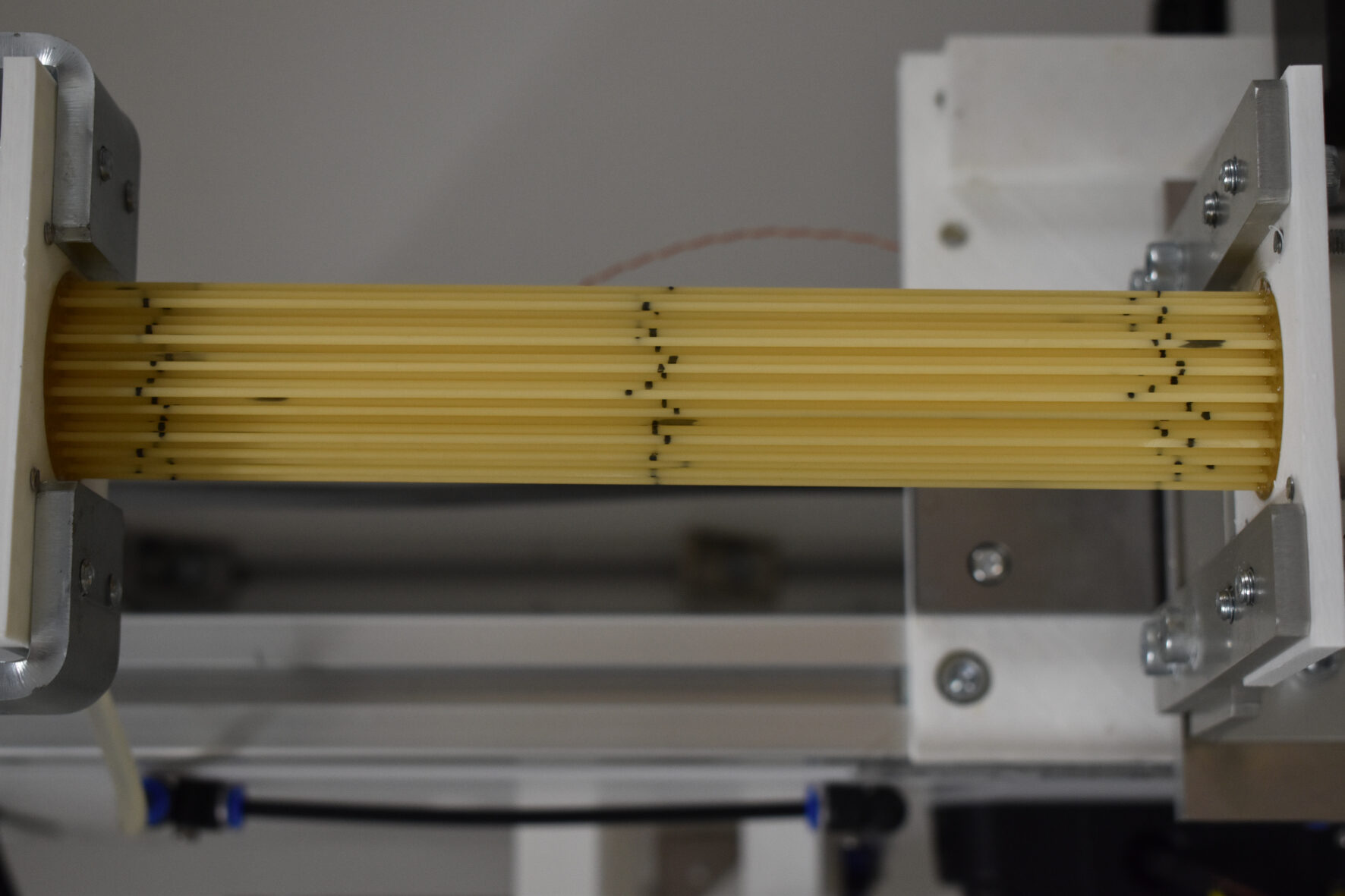

Pour supprimer cette étape, l’équipe de scientifiques a proposé ce sujet de thèse de leur étudiant Gabriel Michaud. « Notre procédé est basé sur l’assemblage colloïdal de particules aux charges positives et négatives en suspension aqueuse. Les suspensions initiales sont injectées dans un canal microfluidique de petite taille où les grains des poudres s’assemblent pour former un filament cohésif et enfin procéder à l’impression 3D en elle-même », détaille Manuella Cerbelaud, chargée de recherche CNRS à l’IRCER.

18 mois de prématuration avec le CNRS

Manuella Cerbelaud a été la porteuse du programme de prématuration durant 18 mois, de février 2023 à juillet 2024. « Le CNRS nous a donné les moyens de connaître les capacités précises du procédé, notamment en embauchant Gabriel Michaud en tant qu’ingénieur de prématuration », se réjouit la chercheuse. Les personnes s’occupant de la valorisation ont vite identifié le potentiel de cette découverte et un brevet* a été déposé dès 2022, en compagnie de Fabrice Rossignol, directeur de recherche CNRS et directeur adjoint de l’IRCER, et de Frédéric Dumas-Bouchiat, professeur des universités au sein de l’axe « Procédés plasmas et laser » de l’institut. Au même moment, Gabriel soutenait sa thèse.

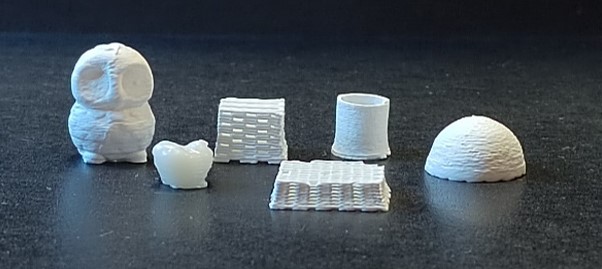

Cette réussite s’explique en partie par un contexte scientifique propice : plus de 200 personnes qui travaillent à l’IRCER, dans plusieurs domaines de recherche. Une transdiscliplinarité qui a notamment ajouté un autre avantage à cette technologie. « Contrairement aux procédés alternatifs, nous sommes capables d’imprimer des surplombs – des zones imprimées qui ne repose pas sur la couche inférieure, donc qui semble « dans le vide » – de presque un centimètre, sans ajout de supports dédiés. Pour cela, nous utilisons un laser pour consolider le filament par séchage dès qu’il sort du canal », explique Arnaud Videcoq. Une possibilité qui permet ainsi de donner des formes inédites aux objets imprimés.

Grâce à cette technologie, la composition du matériau peut également être changée en cours d’impression, contrairement aux autres procédés qui utilisent une pâte préparée à l’avance et difficilement modifiable : « Cette grande flexibilité est très intéressante pour réaliser des pièces avec des gradients de compositions. Cela pourrait par exemple nous permettre de fabriquer une prothèse dentaire avec un gradient de couleurs ».

À la recherche d’un partenaire industriel

« La prématuration nous a permis d’approfondir nos recherches autour de ces matières fluides. Nous avons pu travailler avec différentes suspensions et différents matériaux », mentionne Manuella Cerbelaud. « Le programme nous a permis d’augmenter la résolution de l’impression en diminuant la taille des dispositifs microfluidiques et donc le diamètre du filament », constate la chercheuse. « Nous pouvons aussi insérer des composants plus gros que les grains de la poudre en suspension. Cela permettrait d’intégrer directement dans l’objet des dispositifs (marqueurs anticontrefaçon, capteurs, etc.) pour conférer à la pièce finale un rôle actif. C’est aussi cela la flexibilité que permet la technique. »

Plusieurs domaines pourraient bénéficier de ce procédé développé à l’IRCER : des technologies de l’information et de la communication aux dispositifs biomédicaux. Pour cela, l’équipe recherche désormais des partenaires prêts à s’engager : « Nous avons beaucoup de pistes ouvertes et devons maintenant trouver parmi les différentes voies d’application quelles sont les plus intéressantes, se projette Arnaud Videcoq. Nous sommes en discussion avec plusieurs entreprises, mais aussi avec le Centre de transfert de technologies céramiques (CTTC) qui nous aide dans cette démarche ». Une initiative qui permettrait d’accélérer le transfert de cette nouvelle technologie d’impression 3D céramique vers la société.

La lettre innovation

Partenariats, création d'entreprises, brevets, licences, événements... Retrouvez tous les mois les dernières actualités de la valorisation et de l'innovation au CNRS.

Nos autres actualités

Voir toutes les actus27 mars 2025

Le NIST standardise HQC : une avancée majeure pour la cybersécurité post-quantique

26 mars 2025

Recool : une réfrigération solide grâce au caoutchouc naturel

26 mars 2025